轻量化浪潮席卷汽车业 铝合金铸造零部件迎来发展新风口

随着全球环保意识升级与新能源汽车产业的迅猛发展,汽车轻量化已成为行业转型的核心议题。在此背景下,铝合金铸造零部件凭借其独特的材料优势与广泛的应用潜力,正迎来前所未有的市场机遇,而轻量化趋势也对其生产工艺与企业技术创新提出了更高要求。

?

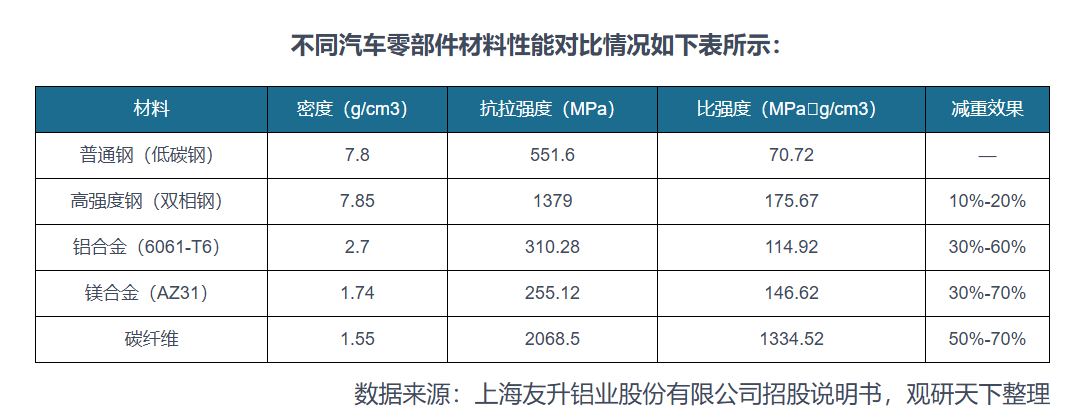

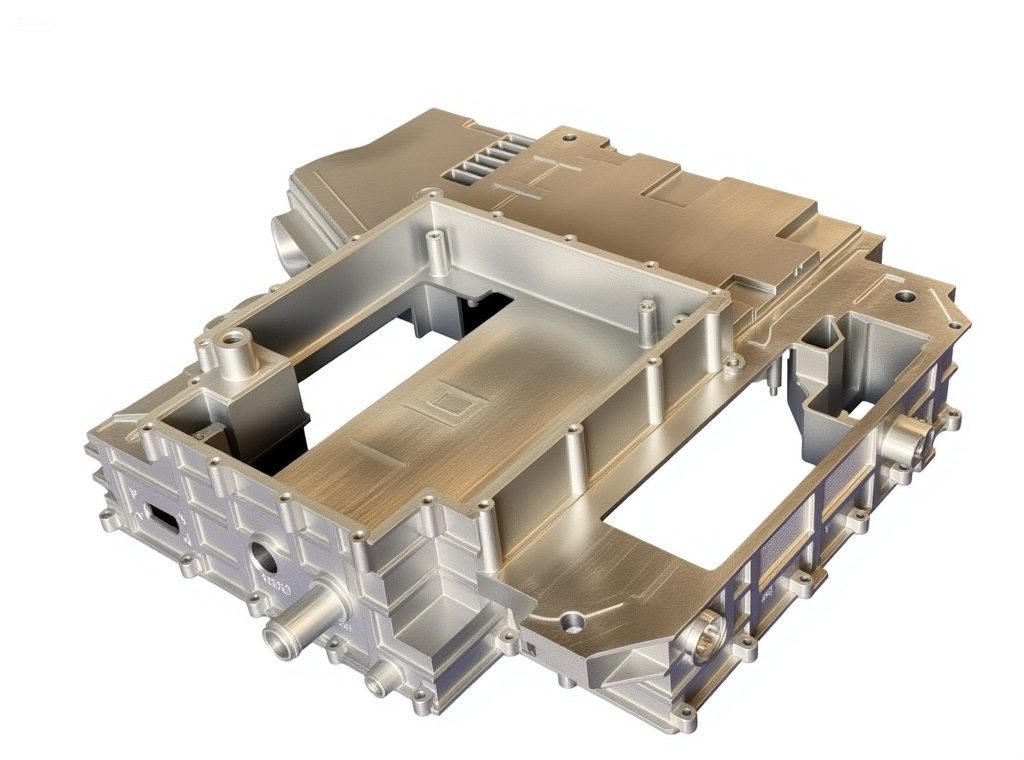

作为汽车轻量化的核心材料之一,铝合金在性能与成本之间实现了完美平衡。数据显示,铝合金密度仅为 2.7g/cm?,远低于传统钢材的 7.8g/cm?,应用于汽车零部件可实现 30%-60% 的减重效果,显著提升车辆能效与续航能力。相较于镁合金、碳纤维等其他轻量化材料,铝合金工艺成熟度更高、生产稳定性更强,能充分满足汽车结构件对性能、质量及供货效率的多重需求,成为当前车企实现轻量化目标的首选材料。其中,铝合金铸造零部件因适配电机壳体、减速器壳体、轮毂等核心部件的制造需求,在新能源汽车 “三电系统” 中扮演着关键角色。

新能源汽车市场的爆发式增长为铝合金铸造零部件注入强劲需求动力。对于新能源汽车而言,轻量化是缓解 “里程焦虑” 最直接有效的路径 —— 在电池技术尚未实现突破性进展的当下,通过铝合金铸造零部件替代传统铁质部件,可显著降低车身重量,直接提升续航里程。随着主流车企持续加码新能源产能,市场对高精密铝合金铸造零部件的需求正持续扩大。

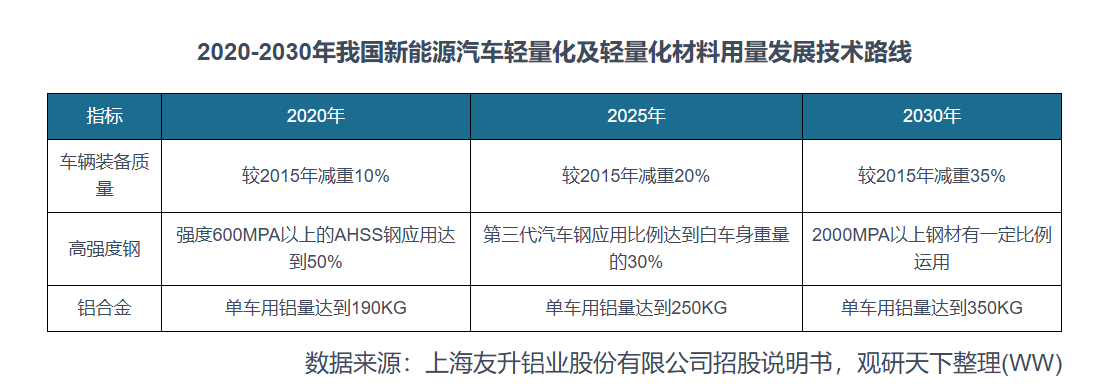

政策导向与技术升级进一步打开市场空间,同时也对生产工艺提出严苛挑战。我国《节能与新能源汽车技术路线图》明确规划,到 2025 年汽车单车用铝量将达到 250kg,2030 年进一步提升至 350kg,这一目标倒逼铝合金铸造工艺向更高精度、更高效率演进。在生产工艺层面,轻量化需求推动零部件向大型化、集成化发展,要求企业掌握一体化压铸等前沿技术 —— 例如 6800T、9000T 级大型压铸设备的应用,需实现复杂结构件一次成型,这不仅对模具设计的精准度(如壁厚均匀性、应力分散控制)提出要求,还需解决高温铝液填充速度、冷却速率等工艺参数的协同优化问题,以避免缩孔、裂纹等缺陷。同时,为匹配新能源汽车对零部件强度、耐腐蚀性的更高要求,铸造过程中的材料熔炼纯度控制(如杂质含量低于 0.01%)、热处理工艺精细化(如时效温度波动控制在 ±2℃以内)成为核心控制点,确保铸件在减重的同时满足结构安全性。

技术创新则是企业抢占轻量化赛道的核心竞争力。当前,行业内头部企业已纷纷加大布局力度,以技术创新响应工艺要求。在汽车 “新四化” 与轻量化趋势的双重驱动下,铝合金铸造零部件市场将持续释放增长潜力。一方面,新能源汽车渗透率的提升将直接拉动核心部件需求;另一方面,传统燃油车为应对油耗法规,也将加速轻量化转型,进一步扩大市场空间。对于铝合金铸造零部件企业而言,紧抓生产工艺升级(如大型压铸、精密成型)与技术创新(材料研发、数字化设计)两大主线,持续提升产品精度与可靠性,将成为把握行业机遇、实现高质量发展的关键。

面对这一历史机遇,球盟会体育正积极投身技术升级与产能优化,以更高标准的产品与服务,助力车企攻克轻量化难题,共同推动汽车产业向绿色化、智能化方向迈进。

发布时间: 2025-08-13